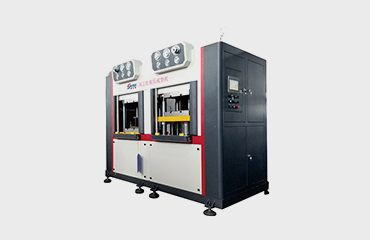

半导体陶瓷(静电卡盘)真空热压成型机

2026-01-09 10:38:49

鑫台铭半导体陶瓷(静电卡盘)真空热压成型机:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

静电卡盘(ESC)是一种利用静电吸附替代传统机械夹持、真空吸附方式的优势技术,在半导体、面板显示、光学等领域中有着广泛应用。

半导体陶瓷 (静电卡盘) 真空热压成型机是一种集真空环境、高温高压成型与精密控制于一体的先进制造设备,专为半导体行业核心部件 —— 陶瓷静电卡盘 (ESC) 的生产而设计。它通过真空热压工艺实现陶瓷材料的致密化与高精度成型,确保静电卡盘具备优异的导热性、绝缘性和结构均匀性,满足半导体制造中晶圆吸附、温度控制与等离子体兼容性的严苛要求。

鑫台铭专注于精密压装技术,致力于半导体静电卡盘真空贴合成型和陶瓷件粉末成型设备解决方案,获得实用新型、发明专利以及软著等近百项,实现国产替代进口压装成型设备水平,设备主要应用于静电卡盘、陶瓷粉末、生瓷片、加热盘等配件加工,与鼎龙、有研、中瓷、君原等客户长期合作。

半导体静电卡盘真空热压机是一种结合静电吸附、高温加压与真空环境的先进制造工艺,广泛应用于半导体封装等领域。

设备特点:

1、设备:伺服压力机、热压成型机、真空热压机等。

2、压力:1T-500T,台面:350*350或530*530,开口和行程可以按照产品要求定制。

3、驱动:采用伺服电缸或者柱塞缸,高精度定位,运动平稳,具有受力均匀、可靠等优点。

4、高精度与可控性:可实时精确控制滑块位置、速度和压力,位置重复精度可达±0.01mm。

5、控制系统先进:控制系统元件精度高、可靠性好,抗干扰能力强、伺服系统响应速度快。

6、温度控制:采用PID算法,加热板温差+3℃,避免材料过热或固化不均。

7、PLC控制:可编程,对行程、压力、温度、真空度、分段时间的参数设置。

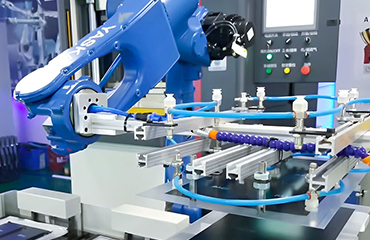

8、应用:工艺适应性广,可配抽真空、机械手、半自动进出料、定位等装置。

应用场景:

静电卡盘、陶瓷粉末、生瓷片、加热盘等半导体配件。

半导体陶瓷(静电卡盘)真空热压成型机是一种集高温、高压与真空环境于一体的精密成型设备,专为制备高性能陶瓷基静电卡盘(ESC)设计。以下从技术原理、核心功能、应用场景及发展趋势等方面进行综合解析:

一、技术原理与核心功能

真空环境:通过真空泵组(机械泵+分子泵)将腔体抽至10⁻³Pa级别,排除空气及挥发物,避免氧化和气孔生成。

高温加热:采用石墨或特种合金热压板传导热量,结合PID智能控温系统,实现±3℃的温度均匀性,使陶瓷粉体(如Al₂O₃、SiC)软化或接近烧结临界温度。

伺服加压:由伺服电机驱动滚珠丝杠或静压导轨,精准控制压力(精度±0.1MPa),配合位移传感器实现闭环调节,确保坯体致密化且尺寸公差≤±5μm。

多段工艺适配:支持8段以上压力/温度/行程编程,适应预压→保压→泄压的复杂流程,减少内应力导致的变形。

二、关键性能指标

压力范围:1T-500T可调,大面积成型时压力分布均匀性达±1%。

温度控制:最高工作温度200℃,常用温度80℃,温差±3℃以内。

真空能力:快速抽真空(≤30分钟达10⁻³Pa),漏率≤1×10⁻⁸Pa·m³/s。

平整度保障:上下板平行度≤0.05mm,平面度≤5μm/200mm,满足晶圆吸附的高平整度需求。

三、典型应用场景

半导体制造设备:用于刻蚀机、CVD/PVD设备的静电卡盘生产,解决大尺寸晶圆(≥8英寸)吸附的稳定性问题,避免边缘效应损伤。

高精密陶瓷部件:光学平台支撑件、MEMS封装外壳等,依赖真空热压实现低缺陷密度和复杂形状成型。

新材料研发:高校及科研机构用于纳米复相陶瓷、低温共烧陶瓷等新型材料的试验验证,支持工艺参数快速迭代。

四、挑战与未来趋势

智能化升级:集成AI算法优化工艺参数,缩短新产品开发周期;实时监测系统动态调整压力/温度曲线。

模块化设计:支持模具与加热组件快速更换,提升多品种生产的灵活性。

绿色节能:推广红外或电磁感应加热技术,降低能耗30%以上;开发环保型润滑系统延长设备寿命。

半导体陶瓷 (静电卡盘) 真空热压成型机是半导体产业链中的关键装备,其技术水平直接影响陶瓷静电卡盘的性能与成本,进而影响整个半导体制造的良率和效率。随着半导体工艺不断升级,对该设备的精度、稳定性和智能化水平提出了更高要求,推动着行业持续创新发展。

总之,半导体陶瓷静电卡盘真空热压成型机作为高端陶瓷零部件制造的核心装备,其技术演进直接关联半导体产业的精度与效率突破。随着国产化进程加速及智能化技术的融合,该领域有望在成本控制与性能创新上实现双重飞跃。

上一篇:氧化铝(陶瓷劈刀)粉末伺服成型机技术 下一篇:陶瓷劈刀粉末伺服成型机您也可以查询相关Tags: 真空热压成型机

企业公众号

企业公众号