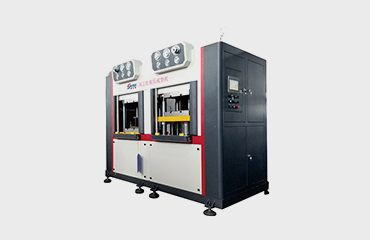

玻纤真空热压成型机:对平面度,平行度,真空度的要求

2025-12-01 10:23:20

鑫台铭玻纤真空热压成型机:对平面度,平行度,真空度的要求:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

随着手机、平板等消费电子行业的快速发展,消费者对于产品的要求也越来越高,一款热销的消费电子产品通常集轻、薄、美观、耐用、高性能等于一体,对于产品结构设计、材质及工艺的选择提出了更高的要求。

树脂基纤维增强复合材料是以热塑性树脂或热固性树脂为基体,以玻璃纤维、碳纤维、芳纶纤维、超高分子量聚乙烯纤维等为增强材料制成的复合材料,具有质轻高强、高韧性、绝缘性好、耐腐蚀、抗疲劳、结构功能可设计等优点,在消费电子领域有着广泛的应用前景。

玻纤板后盖可以做到更加轻薄,且可以实现炫彩的装饰效果,成为手机后盖材质热门选择,备受华为、小米、荣耀、vivo、OPPO、传音、一加、realme等终端品牌青睐。

真空热压机是一种集加热、保压、补压、抽真空、破真空于一体的热压机。整机采用伺服闭环控制系统,具有节能及低噪音的优点。设备精度高,采用伺服系统操控,压力稳定,效率高,成品率高,柔性加压,快速真空,慢速多段加压,多段加热。在PLC程序设置上,具有多段压力、多段行程的特点,特别适用于需要随时调整工艺的场景。其中多段压力多段行程,即:可根据产品工艺要求,进行多段压力和行程的自由设定,并且行程和压力的段数和顺序可以随时调整。采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。加温方式采用导热油加热,温度可达200度,误差在3度以内,是一种通过PID智能调节进行温控的热压成型设备。该设备广泛适用于对新型复合材料的热压工艺,具有温度、压力、位移实时显示功能。

1、通过油温机恒温加热加热板,发热板升温到一定温度后保持稳定,发热板温度控制在±3°C。

2、真空罩供需抽真空时使用,抽真空负压值0.1kpa

3、发热板采用优质模具钢进行热处理,研磨以达到平面度0.05mm。

4、设备结构采用四柱三板式结构,无油衬套做导向,以达到上下发热板平行度±0.03mm;

5、采用伺服电机驱动油泵,PLC控制,配合压力传感器、位移传感器,以达到最小可调行程±0.05mm,最小可调压力500kg的要求;

6、闭环控制,可做成分段压力、时间、行程控制,可分3段及以上。

7、全中文人机界面,触屏直接设定设备压力、行程、速度、开关模时间;中停位置、及多段位气压压力和保压时间。

设备核心组成

加热系统:电加热、油加热或红外加热,控温精度需达±1~5℃。

压力系统:伺服液压,压力范围通常为0.1~10MPa(可调)。

真空系统:真空泵(可达-0.1MPa)确保无气泡。

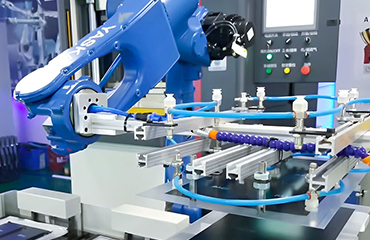

控制系统:PLC或CNC,精确控制温度、压力、时间曲线。

模具:金属(钢/铝)或复合材料模具,耐高温高压。

压力控制系统

多段加压与柔性控制:采用伺服液压系统实现压力闭环控制,支持预压、全压、保压多段切换,压力波动≤±0.5%。通过四柱式结构设计保障压力均匀性,上下加热板平面度误差<0.01mm,避免局部应力集中。

自适应调整:柔性加压技术可根据材料厚度自动调整压力曲线,防止纤维位移或树脂流失,成品密度和力学性能显著提升。

温度控制系统

分区精准控温:电加热或导热油加热结合PID算法,温度范围覆盖0~300℃,精度±1°C至±3°C,支持模具预热、恒温固化及冷却定型多阶段管理。

动态平衡升温:模块化加热板划分独立温控区,初始升温速率1~2°C/min,后期加速至3~4°C/min,减少温差波动对材料性能的影响。

真空辅助系统

快速排气与致密化:真空泵可在5秒内达到-0.095MPa极限真空,泄漏率≤0.01mbar·L/s,有效排除气泡,孔隙率降至0.5%以下。

工艺联动优化:合模前抽真空→加压后维持辅助真空的双重模式,优化树脂流动与纤维浸润效果,提升表面光洁度。

关键系统

加热系统:采用模温机或导热油加热,温度可达300°C,精度±3°C以内,支持多段分区控温。

压力系统:伺服电机驱动,压力范围100T~800T,支持多段加压(如慢速递增、保压固化),压力分布均匀性≤5%。

真空系统:集成真空泵,快速抽真空(5秒内达-0.095 MPa),减少气泡残留,提升材料致密度。

控制系统:PLC+触摸屏编程,支持多段压力、行程、温度的自定义设置,实时监控压力、温度、位移等参数。

玻纤真空热压成型机是一种用于制造玻璃纤维增强复合材料制品的关键设备,其性能直接影响最终产品的质量和一致性。以下是该设备对平面度、平行度、真空度的核心要求及技术解析:

1. 平面度要求

定义:指模具、加热板或压板表面的平整程度,确保材料在受压时均匀接触。

典型要求:

高精度场景(如航空航天、精密电子):平面度≤0.05 mm/m²。

工业级场景(如汽车零部件、建筑板材):平面度≤0.1 mm/m²。

影响因素:

模具材质(如铸铁、铝合金)的热稳定性。

加工精度(磨削、研磨工艺)。

长期使用后的磨损或变形。

后果:平面度不足会导致产品厚度不均、局部应力集中,甚至引发分层或裂纹。

2. 平行度要求

定义:上下压板或模具间的平行关系,确保压力均匀传递。

典型要求:

动态平行度(工作状态下):≤0.1 mm/m。

静态平行度(空载时):≤0.05 mm/m。

关键技术:

采用伺服液压系统或滚珠丝杠驱动,实时调节压力分布。

配备激光位移传感器或电容式测距仪进行闭环控制。

风险:平行度偏差过大会造成单边压力过高,导致纤维断裂或树脂分布不均。

3. 真空度要求

定义:成型腔内的负压水平,用于排除气泡、抑制挥发物。

典型范围:

常规工艺:-0.08 MPa ~ -0.1 MPa(绝对压力)。

高致密性要求(如航天复材):-0.095 MPa以上。

核心作用:

减少孔隙率,提升层间结合强度。

防止树脂流动过度导致的贫胶或富胶缺陷。

实现方式:

多级真空泵系统(旋片泵+罗茨泵组合)。

真空管路密封性检测(泄漏率≤10⁻³ Pa·m³/s)。

常见问题:真空度不足易引发气泡残留,降低力学性能。

综合技术关联性

协同控制逻辑:

高平面度与平行度是真空热压的基础,确保压力均匀性;

真空度则通过负压辅助材料流动,弥补机械压力的局限性;

三者共同决定制品的密度、厚度公差及外观质量。

选型与维护建议

设备选型:优先选择具备实时监控界面(如PLC+HMI)的机型,支持数据追溯。

校准周期:

平面度/平行度:每季度用激光干涉仪校验。

真空度:每月进行氦质谱检漏。

工艺优化:针对厚壁构件,可采用阶梯式抽真空(分段升压+保压)。

结语

玻纤真空热压成型机的核心参数需根据产品特性(如厚度、结构复杂度)定制。对于高端应用领域,建议将平面度、平行度误差控制在微米级,并配置双级真空系统以满足严苛工艺窗口。定期维护与传感器标定是保障长期稳定性的关键。

上一篇:2D/2.5D/3D玻纤手机后盖热压成型机技术 下一篇:玻纤真空热压成型机-分段加压,分区控温,曲线显示您也可以查询相关Tags: 玻纤真空热压成型机

企业公众号

企业公众号