玻纤真空热压机核心技术:压力,温度,真空协同

2025-11-19 11:38:16

鑫台铭玻纤真空热压机核心技术:压力,温度,真空协同:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

玻纤板作为一种智能终端产品的外观材料,具有多种优势。它的密度低,强度高,不易变形,具有良好的抗摔性能,并且不必须使用保护壳。同时,玻纤及其布料作为常用的材料,具备成本低廉的特点。在智能设备的外壳设计中,玻纤能够提供轻盈、薄型、硬质、易塑形以及低介电常数等优点,这使得它相比复合材料和玻璃盖板能够实现更轻薄的设计。

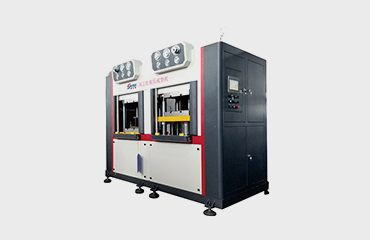

真空热压机是一种集加热、保压、补压、抽真空、破真空于一体的热压机。整机采用伺服闭环控制系统,具有节能及低噪音的优点。设备精度高,采用伺服系统操控,压力稳定,效率高,成品率高,柔性加压,快速真空,慢速多段加压,多段加热。在PLC程序设置上,具有多段压力、多段行程的特点,特别适用于需要随时调整工艺的场景。其中多段压力多段行程,即:可根据产品工艺要求,进行多段压力和行程的自由设定,并且行程和压力的段数和顺序可以随时调整。采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。加温方式采用导热油加热,温度可达200度,误差在3度以内,是一种通过PID智能调节进行温控的热压成型设备。该设备广泛适用于对新型复合材料的热压工艺,具有温度、压力、位移实时显示功能。

工作原理:热压成型机主要由加热系统、压力控制系统、模具装置等组成。首先将碳纤维材料放入模具中,然后通过加热系统将模具加热至一定温度,最后通过压力控制系统将模具中的材料加压成型。整个加工过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。

一、温度控制技术

高精度温控系统

采用电加热或导热油加热方式,结合PID智能调节算法,实现±1°C至±3°C的温度精度控制。

支持分区控温,根据模具复杂结构划分独立加热区域(如异形件的凸起部位),避免局部过热或欠热导致的固化不均。

动态升温管理

分段设定升温速率(通常初始阶段1~2°C/min,后期加速至3~4°C/min),平衡材料预热效率与内应力控制。

通过实时传感器反馈调整加热功率,确保树脂浸润纤维过程中的温度稳定性。

二、压力控制技术

伺服液压系统

压力范围覆盖100T~800T,控制精度达±0.5%~±1%,支持预压、全压、保压多段切换。

柔性加压技术可根据材料厚度自动调整压力曲线,防止纤维位移或树脂流失。

压力均匀性保障

四柱式结构设计提升机台刚性,上下加热板平面度误差<0.01mm,运动垂直度<0.5mm。

配备压力补偿装置(如液压垫片),实时修正因模具磨损导致的压力分布偏差。

三、真空辅助成型技术

真空系统集成

快速抽真空能力(5秒内达-0.095 MPa),配合真空罩密封设计,有效排除气泡并提高材料致密度。

维持成型过程稳定真空状态,泄漏率≤0.01 mbar·L/s,减少孔隙率缺陷。

真空与压力协同控制

合模前抽真空→加压后维持辅助真空的双重模式,优化树脂流动与纤维浸润效果。

热压成型机主要应用于手机后盖、VR/AR智能穿戴、头盔、无人机、螺旋桨、平板后盖、TWS耳机背盖、球拍、高尔夫球具、鞋类等碳纤、玻纤轻量化行业产品及航空航天、汽车内饰件、医疗器械、AI人形机器人、体育器材、户外运动、消费电子、笔电、家电面板等产品领域。

玻纤真空热压成型机是一种针对玻璃纤维增强复合材料(如环氧、酚醛等基体)的高效成型设备,其核心技术围绕“多段加压、分区控温、真空协同”三大维度展开,旨在解决传统热压工艺中常见的气泡残留、厚度不均、树脂流动失控及翘曲变形等问题,最终实现高精度、高性能复合材料的稳定制备。

一、多段加压:精准调控树脂流动与纤维浸润

核心目标

通过分阶段施加压力,匹配树脂固化动力学与纤维铺层特性,确保材料在模压过程中实现“排气-浸润-致密化”的全流程可控。

技术原理

玻纤复合材料成型需经历“预压实→树脂流动→固化收缩”三个关键阶段,单一恒定压力易导致早期压力过大(阻碍树脂流动)或后期压力不足(内部孔隙无法排除)。多段加压通过动态调整压力-时间曲线,适配不同阶段的材料状态:

初始低压阶段(0.5-2MPa):快速闭合模具并初步压实铺层,排出大部分空气,同时允许树脂缓慢流动以填充纤维间隙;

中压阶段(3-6MPa):随温度升高(接近树脂软化点),逐步提升压力至工艺设定值,强制树脂渗透纤维束内部,消除微观孔隙;

保压固化阶段(维持或微调压力):在树脂凝胶点后保持压力,补偿材料固化收缩,避免分层或贫胶缺陷。

关键技术实现

伺服液压驱动系统:采用伺服作动器,实现压力无级调节(精度±0.1MPa),响应时间≤50ms;

分段控制算法:基于材料DSC测试数据(固化放热曲线),预设多段压力程序,并通过PLC或工业计算机动态修正(如根据实时温度反馈调整升压速率);

模具型腔压力监测:集成微型压力传感器(埋入模具流道或关键点位),实时反馈型腔内压力分布,避免局部欠压或过压。

二、分区控温:解决复杂制件的温度均匀性难题

核心目标

针对大尺寸、变厚度或异形结构的玻纤制品,通过分区独立加热/冷却,消除传统单区控温导致的“边缘效应”(如边角过固化、中心固化不足),提升固化一致性。

技术原理

玻纤复合材料的固化质量高度依赖温度场均匀性:树脂固化反应(尤其是热固性体系)需在特定温度区间(如环氧树脂120-180℃)维持足够时间,若局部温差>5℃,可能导致交联密度不均、内应力集中甚至开裂。分区控温通过将模具划分为多个独立温控单元(常见4-16区),按需分配热功率,实现“梯度加热”或“局部补温”。

关键技术实现

模块化加热板设计:模具背面加工为蜂窝状流道,嵌入电热管或导热油通道,每组流道对应一个温控区,配备独立的PID控制器;

红外/热电偶复合测温:在模具表面及制品关键位置(如厚壁区、拐角)布置多点测温元件,实时采集温度数据并反馈至中央控制系统;

动态热平衡算法:基于有限元热仿真(如ANSYS)预划分温控区,结合实时温度偏差(ΔT),自动调节各区加热功率(如PWM调功),确保最大温差≤±2℃;

快速冷却技术:部分工艺需急冷(如快速脱模),可在加热板中集成水冷通道,通过切换流体介质(热油→冷水)实现“加热-冷却”无缝切换。

三、真空协同:构建无气泡成型环境

核心目标

在热压过程中持续维持高真空度(通常≤1kPa),彻底排除材料内部的空气、水分及低分子挥发物,避免制品出现针孔、分层或疏松缺陷,尤其适用于高纤维体积分数(>60%)或超薄件(<2mm)的成型。

技术原理

真空环境通过降低气体分压,加速挥发物逸出,并在压力差(外界大气压+设备机械压力)作用下推动树脂向纤维间隙渗透。与传统“常压+自然排气”相比,真空协同可将孔隙率从3%-5%降至0.5%以下,显著提升力学性能(如层间剪切强度可提高20%-30%)。

关键技术实现

双级真空系统:前级泵(旋片泵/干泵)快速抽真空至100Pa以下,后级泵(罗茨泵/分子泵)维持高真空度,确保型腔真空泄漏率≤0.1kPa·L/s;

真空管路优化:在模具分型面、顶杆孔等易漏点设置密封条(硅橡胶/氟橡胶),并采用“多点抽气”设计(在树脂流动末端增设排气槽),避免局部气阻;

真空-压力-温度联动控制:通过真空传感器(电阻式/电容式)实时监测型腔真空度,与压力、温度信号联动——例如,当真空度下降超过阈值(如5kPa),自动触发补压或暂停升温,防止挥发物突然释放导致爆聚;

四、三大技术的协同机制与综合优势

多段加压、分区控温、真空协同并非独立运行,而是通过智能控制系统实现“1+1+1>3”的效果:

真空为前提:高真空环境为多段加压提供“清洁”的流动空间,避免气体被压缩后形成不可逆孔隙;

压力为动力:多段压力梯度推动树脂在真空环境下充分浸润纤维,同时抵消固化收缩;

温度为核心:分区控温确保树脂在最佳温度窗口(如环氧的150℃±5℃)完成固化反应,避免因温度波动导致的粘度突变(影响压力传递效率)。

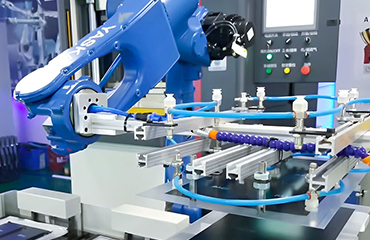

三者的协同使设备能够适应多种工艺需求(如模压、传递模塑、RTM改良工艺),支持生产航空叶片、卫星支架、新能源汽车电池箱盖等高端玻纤制品,具有“高成品率(≥98%)、低孔隙率(≤0.5%)、尺寸精度高(±0.1mm)”的综合优势。

总结

玻纤真空热压成型机的核心技术本质是通过“压力-温度-真空”三场耦合控制,突破传统热压工艺的瓶颈。未来随着AI算法(如机器学习优化工艺参数)和数字孪生技术的应用,该设备将进一步向智能化、柔性化方向发展,为先进复合材料的大规模工业化应用提供关键装备支撑。

上一篇:碳纤维热压成型机-伺服液压系统,分段分区加压、加温 下一篇:玻纤真空热压机在智能手机、平板、笔电中的应用您也可以查询相关Tags: 玻纤真空热压机

企业公众号

企业公众号