碳纤维热压成型机:多段加压,分段控温,曲线升温

2025-10-10 11:48:34

碳纤维热压成型机:多段加压,分段控温,曲线升温:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

纤维是一种轻量化需求的新材料,具有硬度强、阻尼强、 耐腐蚀等特性的有机复合材料(包括碳纤维、玻璃纤维),深受汽车、轨道交通、航天航空、手机、3C电子等高端行业使用的喜爱,纤维热压成型机便是针对纤维材料研发的热压成型设备,匹配工艺需求高效率、高良率的生产纤维产品。

热压成型机是一种专门用于新材料碳纤、玻纤复合材料的热压成型设备。该机采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。

热压成型机是一种专门用于新材料碳纤、玻纤、复合材料热压成型设备。整个成型过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。热压成型机采用伺服油路系统,低噪音,节能环保。独特的发热系统装置,可分段、分区控制温度和压力,整体温差可控制在±3度内,确保热压温度的稳定性,大大提高产品的良率。设备压力有100T-500T等不同规格。采用智能多段位分段加温加压系统,解决产品所有对于温控的精确要求。采用伺服液压系统,油温低,较传统液压设备节能50%-70%。

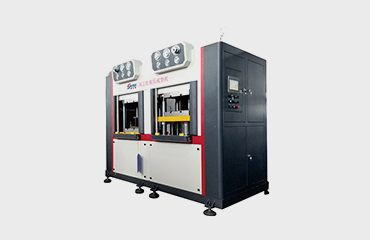

碳纤维热压成型机

碳纤维热压成型机(又称碳纤维压模机、多层碳纤维热压机)是专为碳纤维预浸料、玻璃纤维增强材料等复合材料研发的模压设备。

优势:

高效成型:支持一出二模具,10 分钟即可完成一模,适合批量化生产。

品质稳定:多段温度与压力控制,固化充分,强度保持率高。

高精度:制品表面平整光滑,尺寸一致性好。

灵活适配:支持不同尺寸、厚度及多层制品。

采用热压工艺,可显著减少气泡与空隙,保证制品的机械性能与外观质量。

工作原理:碳纤维热压成型机主要由加热系统、压力控制系统、模具装置等组成。首先将碳纤维材料放入模具中,然后通过加热系统将模具加热至一定温度,最后通过压力控制系统将模具中的材料加压成型。整个加工过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。

分段操控:压力、时间、位置等技术参数可分段操控。分段加压,分段加热,曲线升温。

加热方法:电加热,油加热。

加热温度:0-300℃。

温度操控方法:PLC电脑操控,分段控温,曲线升温。

压力操控方法:PLC电脑操控,可分多段加压。

操控方法:PLC全自动操控。

加压进程:加压进程可设置多段加压,PLC操控压力,使压力精准。

控制系统:采用高度精确的控制系统,可实时监控热压过程的温度、压力等参数,确保热压效果的稳定性和可靠性。

精确控温:具有精确的温度控制系统,确保产品质量稳定。热压成型过程中,温度的精确控制对产品质量至关重要。

压力均匀:采用压力分布技术,使压力在整个加工过程中分布均匀,有利于提高产品的力学性能。

均匀加热:高质量的加热元件和独特的加热方式使得温度分布均匀,有利于提高产品质量。

节能环保:与传统的成型工艺相比,能有效降低能耗,减少碳排放,更符合环保要求。

高度自动化:具有自动化程度高,能够提高生产效率,降低人力成本。

温度均匀性:通过温控系统和独特的热传导设计,碳纤维热压成型用模温机能够实现高度均匀的温度分布,确保碳纤维材料在成型过程中的一致性和品质。

精确控制:采用传感器和控制系统,模温机提供精确的温度控制和压力调节功能,使制造过程更加可控和稳定;

过程优化:部分模温机配备自动化系统,能够实时监测和调整参数,优化热压成型过程,提高生产效率和产品质量。

热压成型机主要应用于手机后盖、VR/AR智能穿戴、头盔、无人机、螺旋桨、平板后盖、TWS耳机背盖、球拍、高尔夫球具、鞋类等碳纤、玻纤轻量化行业产品及航空航天、汽车内饰件、医疗器械、AI人形机器人、体育器材、户外运动、消费电子、家电面板等产品领域。

碳纤维热压成型机是一种专门用于新材料碳纤、玻纤复合材料的热压成型设备。以下是关于其多段加压、分段控温及曲线升温功能的详细介绍:

多段加压

定义:在整个成型周期内,施加的压力并非一成不变,而是根据工艺需求分阶段、按特定曲线进行精确控制。

目的

初期低压:避免过高初始压力导致树脂被过度挤出,造成局部区域富树脂或贫树脂现象;促进排气,使预浸料层间的空气、挥发分以及模具型腔内的气体有足够时间排出,减少孔隙率。

中间主高压:在树脂达到最佳流动性和低粘度窗口时施加设计的最大成型压力,最大程度地压实纤维束、消除层间间隙、排出残余气体、确保高纤维体积含量和优异的层间结合力。

固化后期压力调整:某些树脂在固化后期可能因收缩需要维持甚至稍微增加压力以补偿;也有工艺在固化度达到一定程度后适当降低压力,但需谨慎操作以避免导致孔隙或分层。

冷却阶段保压/卸压:在冷却初期通常保持一定压力防止零件变形,接近开模温度时可逐步卸压。

分段控温

定义:将整个成型固化过程划分为多个不同的阶段,每个阶段可以设置特定的温度目标值、升温速率、保温时间等参数。

目的

精确遵循固化工艺曲线:碳纤维预浸料的固化过程对温度和时间极其敏感,分段加热允许机器精确地复制材料制造商或工艺验证确定的最佳固化温度曲线,这对实现材料的最终性能至关重要。

控制树脂粘度与流动:在升温初期,树脂粘度降低,允许树脂流动、浸润纤维并排出气泡。分段加热可以控制这个流动期的时间和强度。

控制固化反应速率:在保温阶段,确保树脂充分交联固化。分段可以精确控制固化反应的起始点和速率,避免反应放热失控导致部件过热损坏。

控制降温速率:降温阶段对减少部件内部残余应力、防止变形非常关键。分段降温可以精确控制降温速度。

曲线升温

定义:模具温度不是简单地从一个设定点升到另一个设定点,而是按照预设的温度-时间曲线进行精确控制,通常包含升温段、保温段和降温段。

目的

均匀性:控制升温速率对于确保模具和材料整体温度均匀至关重要。过快升温会导致模具表面和材料内部温差过大,引发热应力、提前局部固化或流胶不均。

匹配树脂反应:升温速率需与树脂体系的化学流变特性相匹配。

保温平台设置

排气平台:在树脂开始显著反应前,设置一个或多个保温平台,让树脂充分熔融、降低粘度,并在低压下进行充分排气。

固化平台:在树脂的固化反应温度设置主要的保温平台,并维持足够时间以确保完全固化。对于复杂或厚壁部件,可能需要多个平台以适应不同区域的固化进程。

降温速率控制:严格控制降温速率对于最小化产品内部热应力和翘曲变形至关重要。快速淬冷是导致产品变形报废的主要原因之一。

综上所述,碳纤维热压成型机的多段加压、分段控温与曲线升温功能共同构成了其精密控制的工艺体系,为生产高性能、高质量的碳纤维复合材料制品提供了有力保障。

上一篇:碳纤维热压成型机-压力,位移,温度,时间四大因素 下一篇:第34期复合材料系统知识培训——系统掌握材料与工艺全链条您也可以查询相关Tags: 碳纤维热压成型机

企业公众号

企业公众号