玻纤热压机的主要工艺——热压成型工艺

2025-04-01 10:38:44

鑫台铭玻纤热压机的关键工艺——热压成型工艺:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

玻纤板作为一种智能终端产品的外观材料,具有多种优势。它的密度低,强度高,不易变形,具有良好的抗摔性能,并且不必须使用保护壳。同时,玻纤及其布料作为常用的材料,具备成本低廉的特点。在智能设备的外壳设计中,玻纤能够提供轻盈、薄型、硬质、易塑形以及低介电常数等优点,这使得它相比复合材料和玻璃盖板能够实现更轻薄的设计。

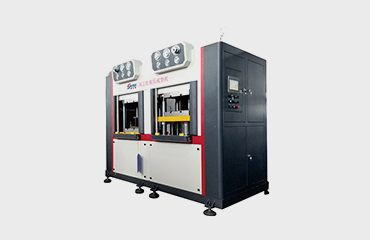

鑫台铭开发了专门用于新材料碳纤、玻纤、复合材料的热压成型设备,设备压力有100T-500T等不同规格。主要应用于手机后盖、VR/AR智能穿戴、头盔、无人机零部件、气凝胶隔热垫等碳纤、玻纤轻量化行业产品及航空航天、汽车制造、医疗器械、建筑建材、体育器材、消费电子、新能源等多个领域。

碳纤维热压成型机是一种专门用于新材料碳纤、玻纤复合材料的热压成型设备。该机采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。

热压成型机是一种专门用于碳纤、玻纤、复合材料的热压成型设备。整个成型过程需要严格控制温度、压力和成型时间等参数,以保证产品的质量和性能一致性。热压成型机采用伺服油路系统,低噪音,节能环保。独特的发热系统装置,可分段、分区控制温度和压力,整体温差可控制在±3度内,确保热压温度的稳定性,大大提高产品的良率。

玻璃纤维(玻纤)热压成型工艺是制造玻纤增强塑料(GFRP)制品的核心工艺,通过高温高压将玻纤与树脂结合,形成高强度、轻量化、耐腐蚀的复合材料结构。其关键工艺步骤、参数控制及技术难点如下:

一、核心工艺步骤

材料预处理与铺层设计

玻纤材料选择:

短切纤维(SMC/BMC):随机分布,适合简单形状;

连续纤维预浸料:定向铺层,可优化力学性能(如抗拉、抗弯)。

树脂基体:

热固性树脂(如环氧树脂、不饱和聚酯):固化后形成交联网络,耐高温;

热塑性树脂(如PA、PP):可重复加工,环保性高,但需更高成型温度。

铺层设计:

根据力学需求设计纤维取向(单向、正交或角度铺层),控制纤维体积分数(通常50%~65%)。

模具预热与装料

模具预热:加热至树脂熔融温度(热固性:120~180°C;热塑性:200~300°C),减少温度梯度导致的残余应力。

装料方式:

预浸料裁剪后铺叠;

干纤维+树脂注射(如RTM工艺)需配合真空辅助。

加压与浸润阶段

分阶段加压:

低压阶段(5~15 MPa):促进树脂流动,充分浸润纤维;

高压阶段(20~50 MPa):压实材料,排出气泡,降低孔隙率(目标<2%)。

真空辅助:结合真空系统(真空度<1 kPa),进一步消除孔隙。

固化/冷却定型

热固性树脂:阶梯升温固化(如80°C→150°C→180°C),保温保压至树脂完全交联。

热塑性树脂:快速冷却(水冷或风冷)定型,避免结晶度过高导致脆性。

脱模与后处理

脱模剂:使用硅基或氟聚合物脱模剂,减少粘连;

二次加工:CNC修边、钻孔、表面喷涂(如UV涂层)或功能化处理(导电镀层)。

工艺原理

材料准备

将玻璃纤维与树脂基体混合制成的预浸料,作为热压成型的基础材料。预浸料中,玻璃纤维提供了高强度和刚性,树脂则在加热时能够流动并固化,将玻璃纤维粘结在一起。

选择合适的模具,其材质和设计需根据手机后盖的尺寸、形状和表面要求来确定,以确保产品精度和表面质量。

加热阶段

将装有预浸料的模具放入热压机中,通过加热系统对模具进行加热。

加热温度通常根据树脂基体的类型和固化特性来确定,一般在150℃-200℃之间。

加热方式有电加热、油加热等,加热过程中需确保模具内温度均匀分布,可采用导热油或电热管加热。

加压阶段

当模具温度达到预设值后,启动液压系统或机械加压装置,向模具施加压力。

压力大小根据产品尺寸、厚度和树脂含量等因素调整,一般在1-10MPa之间。

加压过程中,预浸料在高温和高压作用下逐渐软化、流动并填充模具型腔。

保温保压阶段

保持模具的温度和压力一段时间,使树脂充分固化。

保温时间根据树脂的固化特性确定,一般为几分钟到几十分钟不等。

在此阶段,树脂发生交联反应,形成三维网状结构,将玻璃纤维牢固地粘结在一起。

冷却脱模阶段

停止加热,启动冷却系统对模具进行冷却。

冷却方式有自然冷却、风冷、水冷等。

当模具温度降至一定程度后,打开模具,取出成型后的玻纤手机后盖产品。

工艺优势

高精度

热压成型工艺通过精确的模具设计和温度、压力控制,能够生产出尺寸精度高、形状复杂的玻纤手机后盖产品。

模具的精度和表面质量直接决定了产品的外观和尺寸精度,可满足手机后盖与其他部件的装配要求。

高性能

该工艺可使玻纤与树脂充分结合,形成致密的复合材料结构,提高产品的强度、刚度和耐冲击性。

通过合理选择玻璃纤维的铺设方式和树脂基体,还可以赋予产品特定的性能,如电磁屏蔽、散热等。

高效率

热压成型工艺具有较快的生产周期,能够在短时间内完成产品的成型和固化。

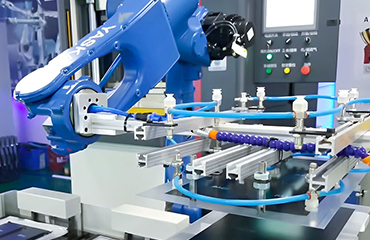

相比于其他成型工艺,如手糊、模压等,热压成型工艺的自动化程度较高,可大大提高生产效率。

灵活性

该工艺适用于各种类型和规格的玻纤手机后盖生产,可通过更换模具和调整工艺参数来生产不同型号的产品。

还可实现多种颜色和纹理的设计,满足不同消费者的需求。

工艺控制要点

温度控制

这是热压成型工艺中的关键环节,直接影响树脂的固化反应和产品质量。

需根据树脂的类型和固化特性,制定合理的升温曲线和保温时间,确保树脂充分固化,同时避免温度过高导致树脂分解或产品变形。

压力控制

压力的大小和均匀性对产品的密度、强度和表面质量有重要影响。

应根据产品的尺寸、厚度和树脂含量等因素调整压力,并在加压过程中保持压力的稳定。

同时,要避免压力过大导致模具损坏或产品产生缺陷。

时间控制

保温时间和加压时间的长短直接影响产品的固化程度和性能。

过短的时间可能导致树脂固化不完全,降低产品的强度和稳定性;过长的时间则会增加生产成本和能耗。

因此,需根据产品的具体要求和工艺条件,合理控制保温时间和加压时间。

三、技术难点与解决方案

孔隙率控制

成因:树脂流动性不足、挥发分残留、纤维排布不均。

对策:

预抽真空(真空辅助成型);

优化树脂黏度(添加稀释剂或提高温度);

分阶段加压(低压浸润+高压压实)。

纤维取向与变形

难点:铺层错位导致力学性能不达标。

对策:

使用自动铺带机(ATL)或模内传感器监控铺层精度;

模具设计补偿纤维回弹(如过弯角度修正)。

表面质量缺陷

问题:树脂富集区或纤维裸露。

对策:

优化模具表面光洁度(镜面抛光);

调整树脂流动路径(导流槽设计)。

四、典型应用案例

汽车轻量化部件(引擎盖、车门)

工艺参数:160°C/30 MPa/3分钟(环氧树脂SMC);

特点:纤维含量60%,孔隙率<1.5%,减重40%。

电子设备外壳(5G基站、笔记本电脑)

工艺优化:热塑性玻纤(PA+30%玻纤),快速冷却成型,表面直接喷涂金属质感涂层。

家电结构件(洗衣机滚筒、空调支架)

低成本方案:BMC材料(短切玻纤+不饱和聚酯),高压成型,周期短(<2分钟)。

五、未来工艺发展趋势

智能化工艺控制:

嵌入光纤传感器实时监测温度、压力及固化度;

AI算法动态调整参数(如基于机器学习的缺陷预测)。

绿色制造技术:

生物基树脂(如大豆油环氧)替代石油基产品;

玻纤回收技术(机械粉碎或热解分离)。

高性能复合材料升级:

玻纤与碳纤维混杂(如表面层碳纤+芯层玻纤),平衡成本与性能;

纳米改性树脂(添加石墨烯、碳纳米管)提升导电/导热性。

玻纤热压成型工艺凭借其高性价比和成熟的技术体系,在汽车、电子、家电等领域持续占据重要地位。未来通过智能化与绿色化升级,将进一步拓展其在高端制造中的应用边界。

上一篇:玻纤手机后盖工艺-热压、高压、3D拓印、素皮贴合 下一篇:硬质合金粉末伺服成型机在数控刀片、刀具、钻头中的应用您也可以查询相关Tags: 玻纤热压机

企业公众号

企业公众号