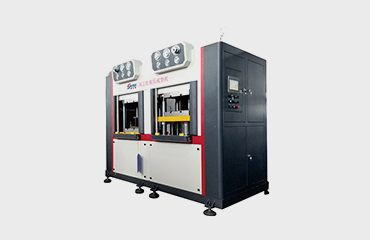

伺服粉末成型机-精密粉末成型解决方案

2025-03-25 09:44:56

鑫台铭伺服粉末成型机-精密粉末成型解决方案:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

粉末伺服成型机是一种先进的粉末成型设备,采用机、电、气、仪一体化控制、伺服驱动技术,通过伺服马达带动丝杆转动上冲、母模、下冲进行上下运动的粉末成型机。设备有独立的伺服系统和电气系统,具有浮动压制,精确控制压力和位移,实现了对精细粉末的高精度成型。设备智能精准、可配机械手、自动送粉+摆料。具有高产能、效果好、稼动率高等特点。

一、设备压力:10T~1200T;

二、驱动方式:

1、上冲(伺服液压缸驱动)+下冲(伺服液压缸驱动);

2、上冲(伺服液压缸驱动)+下冲(AC 伺服马达+丝杆直连驱动);

3、上冲(AC 伺服马达+丝杆直连驱动)+下冲(AC 伺服马达+丝杆直连驱动);

三、模架结构:上一下一、上一下二、上一下三、上二下二、上二下三、上二下四;

四、精度要求:成型精度:≤0.02mm;重复精度:≤0.005mm

设备特点:

1、采用伺服马达传动,成型速度更快,稳定性更高,模具磨损低;

2、成品推出采用伺服马达,填料更均匀,成品推出更顺畅;

3、异型产品压制成型后,产品拔出时,下型高出母型,机台可设置粉盒推出延时装置,粉盒与下型相接精准,可确保产品品质;

4、本设备智能化高,压力自动监控,安全系数高;

5、本设备结构简单,操作方便,保养容易;

6、本设备无需加液压油,环保,节能。

粉末伺服成型机主要应用于硬质合金、粉末冶金、精密陶瓷、电子陶瓷、陶瓷结构件、电感磁芯、T-Core电感、铜铁共烧电感、电感一体成型、磁性材料、磁环、铁氧体、铁硅铝、玻璃、铁基合金等粉末材料的压制成型。产品应用于电感、半导体、通讯基站、变压器、电源、3C电子、医疗、数控刀具、电动汽车、新能源(光伏、储能、风电)等领域。

硬质合金:碳化钨、氧化钨、钨粉...

陶瓷粉末:氧化铝、氧化锆、碳化硅、氧化硅...

磁性材料:锰锌铁氧体、镍锌铁氧体、钕铁硼、铝铁硼、铁硅、铁硅铝...

伺服粉末成型机是一种通过伺服电机驱动的高精度设备,专为金属、陶瓷等粉末材料的精密成型设计。相比传统液压或机械压力机,它凭借数字化控制和动态响应能力,在复杂零件制造中表现出显著优势。以下从核心优势、解决方案、应用场景及选型要点等方面展开说明:

一、伺服粉末成型机的核心优势

高精度控制

采用闭环伺服系统,实时调控压力、位置、速度,公差可达±0.02mm,适合精密零件(如电子触点、微型轴承)。

多段压制曲线:支持预压、主压、保压等多阶段参数独立设置,减少密度梯度。

高精度成型能力的解决方案

压力与位移的精确控制

伺服粉末成型机通过先进的伺服电机驱动系统和高精度传感器,实现了对压力和位移的精确监测与控制。在成型过程中,能够根据预设的参数和实际反馈信息,实时调整压力和位移量。例如,对于一些对精度要求极高的小型电子元件外壳成型,压力控制精度可达到±0.5%以内,位移精度可控制在微米级别,确保了成型零件的尺寸精度和形状准确性。

这种精确的控制能力使得伺服粉末成型机可以成型出具有复杂几何形状和精细结构的零件,如具有薄壁、曲面等特点的零件,满足了现代制造业对高精度粉末冶金零件的需求。

微观结构的优化

伺服粉末成型机能够实现对粉末微观结构的精细调控。在成型过程中,通过对压力、速度等参数的精确控制,可以使粉末颗粒均匀地排列和压实,从而获得理想的微观结构。比如,在制造高密度磁性材料时,可以通过控制成型压力和保压时间,使磁性粉末颗粒紧密排列,提高材料的磁性能。

对微观结构的优化不仅可以提高零件的物理性能,还可以改善其化学性能和工艺性能。例如,通过调整微观结构,可以提高零件的耐腐蚀性、耐磨性和疲劳寿命,为各行业提供更优质的粉末冶金零件。

节能高效

伺服电机仅在动作时耗能,较液压机节能30%-50%,且噪音更低。

高速生产:部分机型可达30-60次/分钟,配合自动化可实现连续作业。

灵活性与兼容性

一机多用:通过程序切换压制模式,适应不同形状(如异形件、台阶件)和材料(金属、陶瓷、硬质合金)。

模具自适应:压力反馈系统可补偿模具磨损,延长使用寿命。

二、精密粉末成型解决方案的关键组成

定制化模具设计

材料选择:硬质合金或高强度钢,表面镀层(如CrN)降低摩擦。

结构优化:针对脱模斜度、模腔排气设计,减少裂纹和毛刺。

工艺参数优化

压力曲线调试:通过实验或模拟软件确定最佳压制力、保压时间。

环境控制:温湿度调节防止粉末结块,提高填充一致性。

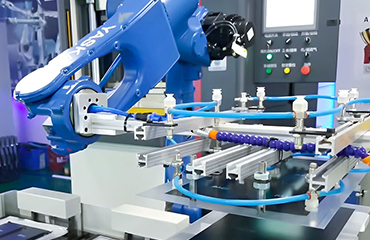

自动化集成

送粉系统:振动筛或机械臂精准布粉,误差≤0.1%。

在线检测:激光测厚或视觉系统实时监控尺寸,自动剔除不良品。

数据驱动生产

IoT平台:收集压力、位移等数据,通过AI分析预测模具寿命并优化参数。

三、典型应用领域

电子行业:MLCC(多层陶瓷电容器)、磁芯、半导体封装件。

汽车制造:粉末冶金齿轮、刹车片衬套、传感器元件。

能源领域:燃料电池双极板、磁性材料(钕铁硼)。

四、设备选型要点

压制力范围:根据材料密度和零件截面积选择(常见50-500吨)。

台面尺寸:决定可安装模具的最大尺寸,需预留10%-20%余量。

精度等级:医疗或光学部件需选择重复定位精度≤±5μm的机型。

扩展功能:如模架加热(用于温压成型)、真空除气(减少气孔)等。

五、技术发展趋势

智能化:AI工艺自学习系统,自动匹配最佳压制参数。

绿色制造:节能伺服系统+粉末回收装置,减少废料。

超大型化:针对新能源领域,开发1000吨级以上设备压制大尺寸部件。

高效的生产解决方案

快速成型周期

伺服粉末成型机具有快速的成型速度和短的成型周期。相比传统的粉末成型方法,其成型时间大大缩短。例如,对于一些简单的零件,成型周期可能只需几秒钟到几分钟,大大提高了生产效率。

快速的成型周期不仅可以提高生产效率,还可以降低生产成本。在大规模生产中,单位时间内可以生产更多的零件,减少了设备和人力的投入,提高了经济效益。

自动化生产集成

伺服粉末成型机可以与其他自动化设备集成,形成自动化生产线。从粉末的输送、模具的安装到成型后的脱模和检测,都可以实现自动化操作。通过与机器人、传送带等设备的配合,可以实现无人值守的生产模式,进一步提高了生产效率和产品质量的稳定性。

自动化生产集成还可以实现数据的实时监测和反馈,通过对生产过程中的数据进行分析和处理,可以及时发现问题并进行调整,确保生产过程的稳定性和可靠性。

总结:伺服粉末成型机凭借其精度和灵活性,正逐步替代传统设备。选型时需结合材料特性、零件复杂度及产能需求,并与供应商紧密合作优化工艺,才能最大化发挥技术优势。对于高附加值行业(如医疗、航空航天),投资精密成型解决方案可显著提升产品竞争力和良率。

上一篇:碳纤维热压成型机:新材料、轻量化生产成型的好选择 下一篇:粉末伺服成型机:精密粉末制造的利器您也可以查询相关Tags: 伺服粉末成型机

企业公众号

企业公众号